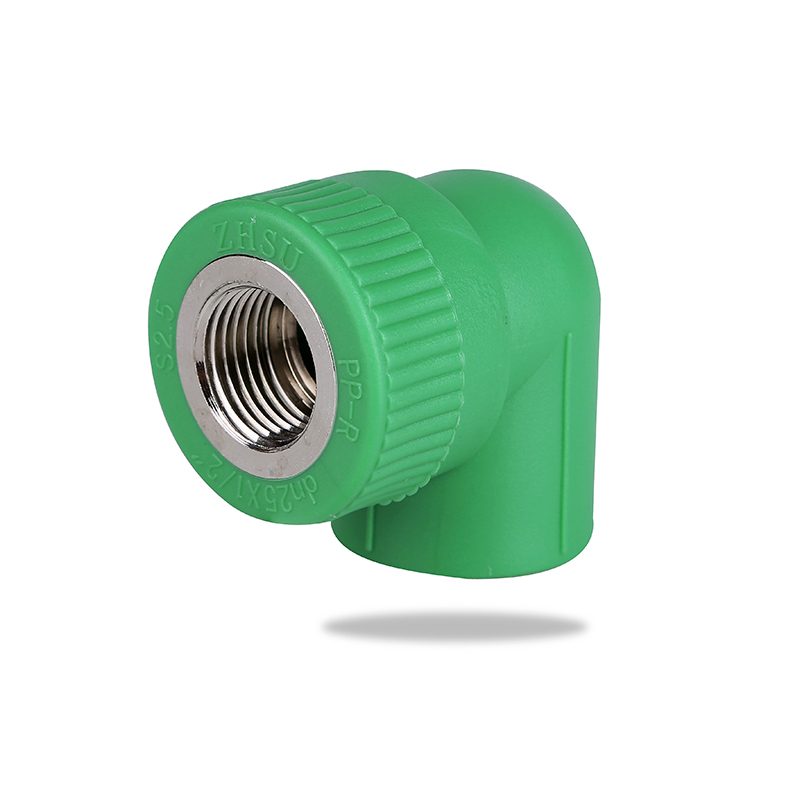

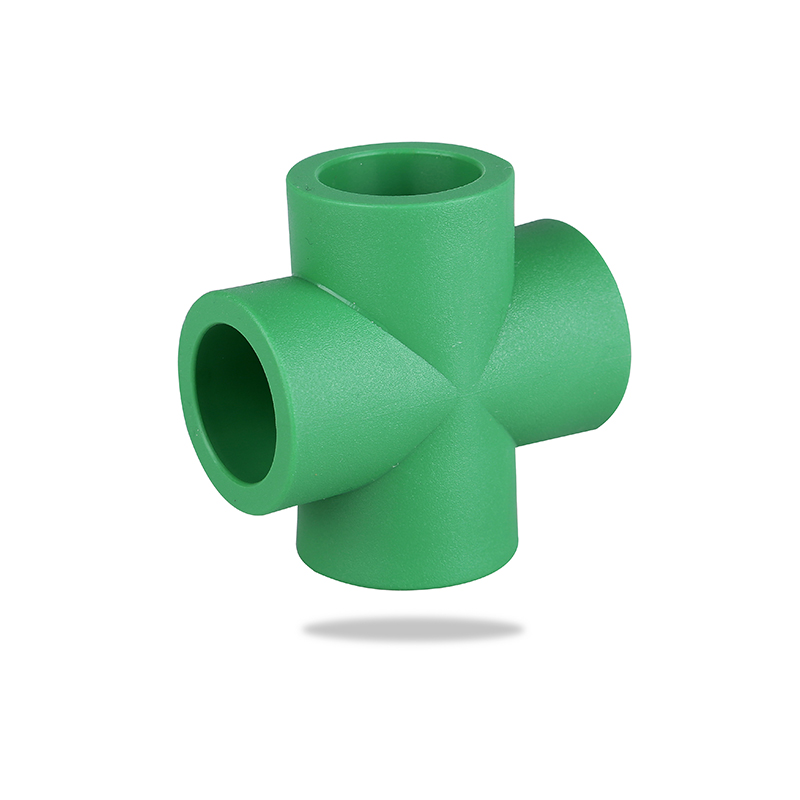

PPR (polipropilen rastgele kopolimer) haçlarının üretim süreci, tutarlı kalite ve güvenilirlik sağlayan birkaç kritik adım içerir. PPR haçları sıhhi tesisat ve boru sistemlerinde önemli bileşenlerdir ve kalitelerini korumak, sızıntıları önlemek, dayanıklılığı sağlamak ve zaman içinde güvenilir performans sağlamak için gereklidir. İşte üretim sürecinin bu nitelikleri nasıl sağladığına genel bir bakış:

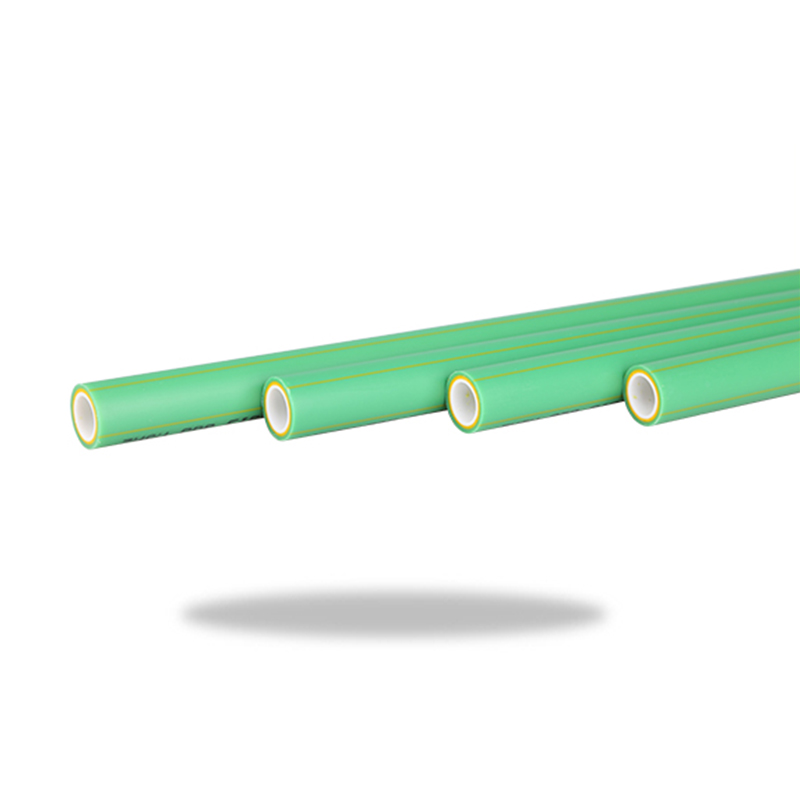

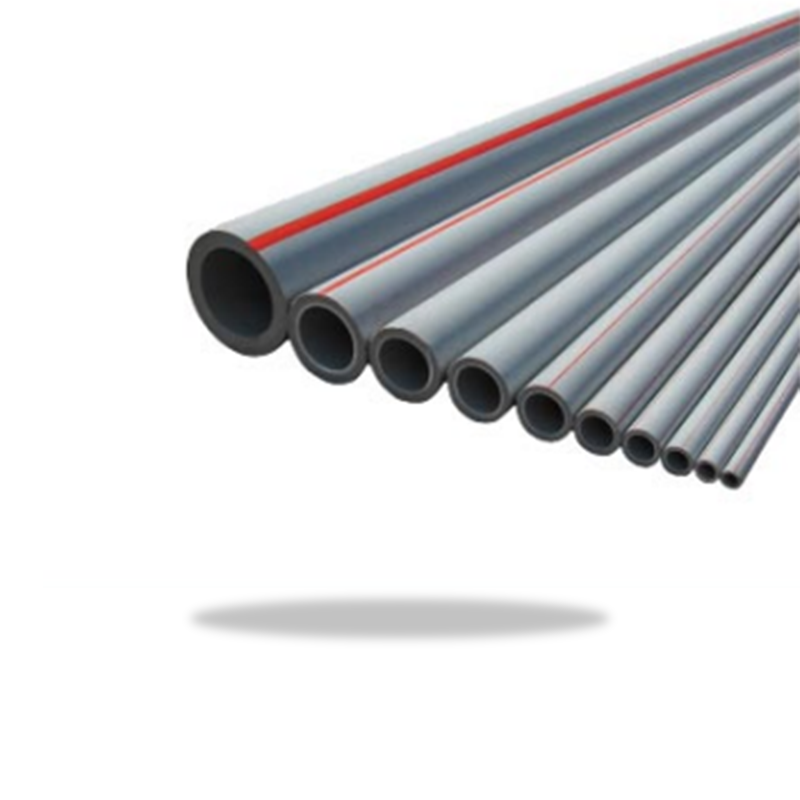

Malzeme Seçimi: PPR haçlarının kalitesi, yüksek dereceli polipropilen rastgele kopolimer (PPR) reçinesinin seçimi ile başlar. Bu reçine, yüksek darbe direnci, esneklik ve kimyasal direnç gibi istenen mekanik özellikleri sağlamak için uygun moleküler yapıya ve eriyik akış indeksi olmalıdır.Adititives ve stabilizatörler: PPR haçlarının performansını arttırmak için, hammadde UV stabilizatörleri, antiooksidanlar ve renklendiriciler gibi katkı maddeleri ile karıştırılabilir. Bu katkı maddeleri, UV maruziyetinden, termal oksidasyondan ve diğer çevresel faktörlerden bozulmayı önleyerek tutarlı kalite ve uzun ömür sağlıyor.

Enjeksiyon Kalıplama: PPR haçları tipik olarak, son derece hassas olan ve sıkı toleranslarla karmaşık şekiller üretebilen enjeksiyon kalıplama işlemi kullanılarak üretilir. İşlem, PPR reçinesinin erimiş bir duruma ısıtılmasını ve daha sonra çapraz bağlantı şeklinde tasarlanmış bir kalıp boşluğuna enjekte edilmesini içerir. Kontrollü kalıplama koşulları: Sıcaklık, basınç ve soğutma süresi gibi anahtar parametreler, tutarlı duvar kalınlığı, pürüzsüz yüzeyler ve düzgün malzeme dağılımı sağlamak için enjeksiyon kalıplama sırasında dikkatlice kontrol edilir. Bu parametrelerin uygun kontrolü, armatürün kalitesini tehlikeye atabilecek çarpıtma, büzülme veya dahili gerilmeler gibi kusurları en aza indirir. Otomasyon, insan hatasını azaltmaya yardımcı olur ve her parti aynı yüksek standartları karşılamasını sağlar.

Hassas kalıp tasarımı: Kalıbın tasarımı ve kalitesi, tutarlı boyutlar ve özelliklere sahip PPR haçlarının üretilmesinde önemli bir rol oynar. Kalıplar yüksek hassasiyetle üretilir, her bir çapraz bağlantı şekli, boyut ve duvar kalınlığına sahip olmasını sağlar. Düzenli Kalıp Bakımı: Kalıplar, çapak, flaş veya yanlış hizalama gibi kusurları önlemek için düzenli inceleme ve bakım geçirir. Poper kalıp bakımı, düzgün ve eklem entegre için kritik olan kusurların yüzey kaplamasının pürüzsüz ve kusurlu kalmasını sağlar.

İşlem içi kalite kontrolü (IPQC): Üretim sırasında, PPR haçlarının tutarlılığını izlemek için çeşitli aşamalarda kalite kontrol kontrolleri yapılır. Bu kontroller, spesifikasyonlara uyumu sağlamak için görsel denetimler, boyutsal ölçümler ve ağırlık kontrolleri içerebilir. Bu test gerçek dünya koşullarını simüle eder ve zayıf noktaları veya kusurları tanımlamaya yardımcı olur. Etkili direnç ve eğilme mukavemeti testleri: PPR çaprazları, mekanik stres ve basınç değişikliklerine dayanabilmelerini sağlamak için darbe direnci ve eğilme mukavemeti açısından test edilir. Bu testler, bağlantı parçalarının çeşitli uygulamalarda güvenilir bir şekilde performans göstereceğini garanti etmeye yardımcı olur.

Termal Bisiklet Testleri: PPR çaprazları, termal genişleme ve kasılmaya karşı dirençlerini değerlendirmek için tekrar tekrar aşırı sıcaklıklara maruz kaldıkları termal döngü testlerine tabi tutulabilir. Bu, bağlantı parçalarının sıcaklık dalgalanmaları altında çatlamamasını veya deforme olmamasını sağlar.Stress Cracking Direnci: PPR malzemesinin çevresel stres çatlamasına direnci, değişen yükler ve çevresel durumlar altında sağlam kalmasını sağlamak için test edilir. Bilgisayar destekli tasarım (CAM): CAM ve CAM teknolojileri, üretim sürecini tasarlamak ve optimize etmek için kullanılır. Bu, bağlantı parçalarının yüksek hassasiyetle üretilmesini, değişkenliği ve kusurları azaltmasını sağlar. Robotik otomasyon ve tutarlı süreç kontrolü: robotik otomasyon ve gerçek zamanlı işlem izleme tutarlı üretim kalitesi sağlar. Otomatik sistemler, tekdüzeliği korumak ve kusurları önlemek için enjeksiyon hızı, basınç ve soğutma süresi gibi parametreleri ayarlar.

PPR haçlarının üretim süreci, yüksek kaliteli hammaddelerin, hassas enjeksiyon kalıplamasının, sıkı kalite kontrolünün ve gelişmiş üretim teknolojilerinin dikkatli bir şekilde seçilmesini içerir. Bu süreçlere ve standartlara bağlı kalarak, üreticiler PPR haçlarının çeşitli sıhhi tesisat ve boru uygulamalarının ihtiyaçlarını karşılayarak güvenilir, dayanıklı ve kalite bakımından tutarlı olmasını sağlar. .

简体中文

简体中文