Tasarlamak için PPR valfı Yüksek sıcaklık ve yüksek basınçlı ortam altında uzun bir süre istikrarlı bir şekilde çalışabilen, gerçek uygulamada malzeme özelliklerini, yapısal tasarımı, üretim sürecini ve çevresel faktörleri kapsamlı bir şekilde dikkate almak gerekir. Aşağıdakiler ayrıntılı tasarım adımları ve temel teknik noktalardır:

1. Gereksinimleri ve çalışma koşullarını netleştirin

Tasarımdan önce, valfin özel uygulama senaryoları ve teknik gereksinimleri açıklığa kavuşturulmalıdır:

Çalışma sıcaklığı: Maksimum çalışma sıcaklığını (70 ° C, 95 ° C veya daha yüksek) belirleyin ve malzemenin bu sıcaklığa uzun süre dayanabileceğinden emin olun.

Çalışma basıncı: Maksimum basınç taşıma kapasitesini (PN16, PN20 veya daha yüksek) belirleyin ve basınç seviyesine göre uygun duvar kalınlığı ve yapısını seçin.

Ortam Türü: Taşıma ortamının (sıcak su, soğuk su, kimyasal çözelti vb.) Özelliklerini anlayın.

Ortamı kullanın: Ultraviyole ışınlarına, düşük sıcaklık şokuna veya diğer dış çevresel faktörlere maruz kalıp kalmadığını düşünün.

2. Malzeme seçimi

PPR malzemelerinin seçimi, valfin sıcaklık direncini, basınç direncini ve yaşlanma karşıtı performansını doğrudan etkileyen tasarımın anahtarıdır:

PPR Malzeme Sınıfı:

Yüksek ısı direncine ve PPR80 veya PPR100 gibi yüksek sürünme direncine sahip PPR malzemelerini seçin (malzemenin MRS değerine atıfta bulunarak 8.0MPA veya 10.0MPa'dır).

Yüksek sıcaklık ve yüksek basınçlı ortamlar için, mekanik mukavemeti ve dayanıklılığı artırmak için güçlendirilmiş PPR malzemelerinin (cam fiber takviyeli PPR veya nano-kompozit PPR gibi) kullanılması önerilir.

Sızdırmazlık malzemesi:

Valf contaları genellikle yüksek sıcaklıklarda iyi esneklik sağlamak için yüksek sıcaklığa dayanıklı EPDM (etilen propilen dien monomer kauçuk) veya silikondan yapılır.

Ortam aşındırıcıysa, sızdırmazlık malzemesi olarak PTFE (politetrafloroetilen) seçilebilir.

3. Yapısal tasarım

Valfin yapısal tasarımının basınç taşıma kapasitesini, sızdırmazlık performansını ve operasyonel kolaylığı dikkate alması gerekir:

Duvar kalınlığı tasarımı:

ISO 15874 veya GB/T 18742 standartlarına göre, tasarım basıncına ve sıcaklığa dayanabilmesini sağlamak için valf gövdesinin minimum duvar kalınlığını hesaplayın.

Yüksek sıcaklık ve yüksek basınç koşulları altında, uzun süreli kullanım nedeniyle malzemenin sürünme etkisini dengelemek için duvar kalınlığını uygun şekilde artırın.

Valf Vücut Şekli:

Stres konsantrasyonu alanlarından kaçınırken ortamın akış direncini azaltmak için aerodinamik bir valf gövdesi tasarlayın.

Valf gövdesinin iç yüzeyinin orta tutma ve ölçeklendirme olasılığını azaltmak için pürüzsüz olduğundan emin olun.

Mühür yapısı:

Sızdırmazlık güvenilirliğini artırmak için çift katmanlı bir sızdırmazlık tasarımı (O-ring düz conta gibi) benimseyin.

Yüksek sıcaklık ve yüksek basınçlı ortam altında, termal genleşme veya titreşim nedeniyle contanın arızalanmasını önlemek için anti-gevşeme tasarımı (iplik kilitleme veya yaylı yıkayıcı gibi) ekleyin.

4. Termal Genişleme Tazminatı

PPR malzemesi yüksek termal genleşme katsayısına sahiptir ve yüksek sıcaklık ortamında deformasyona eğilimlidir. Bu nedenle, aşağıdaki önlemlerin alınması gerekmektedir:

Esnek Bağlantı:

Termal genleşmenin neden olduğu yer değiştirmeyi emmek için valf ve boru hattı arasında esnek derzler (körük veya kauçuk eklemler gibi) kullanın.

Ayrılmış Boşluk:

Termal genleşmenin neden olduğu stres konsantrasyonunu önlemek için kurulum sırasında uygun genişleme boşluğunu saklı tutun.

Takviye kaburga tasarımı:

Genel sertliği artırmak ve termal genleşmenin yapı üzerindeki etkisini azaltmak için valf muhafazasına takviye kaburgaları ekleyin.

5. Üretim Süreci

PPR vanalarının üretim süreci kalitesini ve performansını doğrudan etkiler:

Enjeksiyon kalıplama:

Enjeksiyon kalıplama işlemi parametrelerini (eriyik sıcaklığı, enjeksiyon basıncı, soğutma süresi gibi) optimize edin.

Valf gövdesi boyutu ve yüzey kalitesinin kıvamını sağlamak için yüksek hassasiyetli kalıplar kullanın.

Kaynak işlemi:

Kaynak parçalarına sahip vanalar için, kaynağın mukavemetini ve sızdırmasını sağlamak için sıcak eriyik kaynak teknolojisi kullanılır.

Aşırı ısınmayı önlemek için kaynak sıcaklığını ve süreyi kontrol edin, malzeme bozulmasına veya aşırı soğumaya neden olur ve gevşek kaynağa neden olur.

İşleme sonrası:

İç stresi ortadan kaldırmak ve malzemenin sürünme direncini iyileştirmek için bitmiş ürünü tavlayın.

6. Dayanıklılık ve test

Valfın yüksek sıcaklık ve yüksek basınçlı ortam altında stabil ve uzun süre çalışabilmesini sağlamak için katı testler gereklidir:

Basınç Testi:

Standartlara göre (ISO 15874 veya GB/T 18742 gibi), valf basınç taşıma kapasitesini doğrulamak için hidrostatik teste tabi tutulur.

Sıcaklık Testi:

Valf, performans değişikliklerini değerlendirmek için uzun bir yaşlanma testi için yüksek sıcaklık bir ortama (95 ° C veya daha yüksek gibi) yerleştirilir.

Yorgunluk testi:

Dayanıklılığı ve sızdırmazlık performansını doğrulamak için gerçek kullanım koşullarını simüle edin ve valf üzerinde çoklu anahtarlama işlemleri gerçekleştirin.

Patlama testi:

Güvenlik marjını sağlamak için valfin kırılma noktasını aşırı basınç altında test edin.

7. Kurulum ve Bakım

Uygun kurulum:

Kaynak için özel sıcak eriyik aletleri kullanın ve kaynak sıcaklığının (genellikle 260 ° C) ve zamanın gereksinimleri karşıladığından emin olun.

Valf üzerindeki ek stresi önlemek için aşırı bükülmeden veya borunun gerilmesinden kaçının.

Düzenli İnceleme:

Valfın sızdırmazlık performansını ve operasyonel esnekliğini düzenli olarak kontrol edin ve yaşlanma veya hasarlı parçaları zamanında değiştirin.

Antifriz Koruması: Soğuk alanlarda, düşük sıcaklıkta kırılganlık nedeniyle valfin hasar görmesini önlemek için yalıtım ölçümlerini (yalıtım pamuk veya elektrikli ısıtma bandı sarma gibi) alın.

8. İnovasyon ve zeka

Teknolojinin geliştirilmesi ile PPR vanalarına daha fazla işlev eklenebilir:

Akıllı İzleme: Entegre sensörler, valfin basıncını, sıcaklığını ve akışını gerçek zamanlı olarak izler ve verileri merkezi kontrol sistemine iletir.

Uzaktan kumanda: Uzaktan anahtarlama ve ayarlama işlevlerini elde etmek için elektrik veya pnömatik aktüatör ekleyin.

Antibakteriyel Malzemeler: İçme suyu sistemlerinde bakteriyel büyümeyi inhibe etmek için antibakteriyel PPR malzemeleri kullanılır.

Yüksek sıcaklık ve yüksek basınçlı ortamlar altında uzun süre stabil bir şekilde çalışabilen bir PPR valfinin tasarlanması, malzeme seçimi, yapısal tasarım, üretim süreci ve termal genişleme telafisi gibi birçok açıdan optimizasyon gerektirir. Makul tasarım ve titiz testlerle, çeşitli karmaşık çalışma koşullarının ihtiyaçlarını karşılamak için yüksek performanslı ve yüksek güvenilirlikli PPR vanaları oluşturulabilir. .

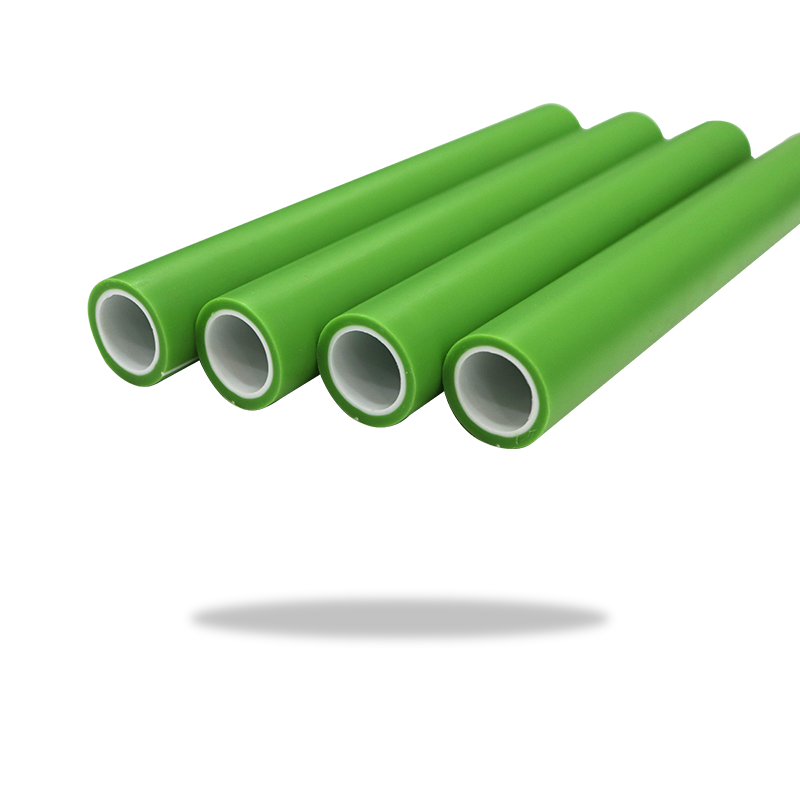

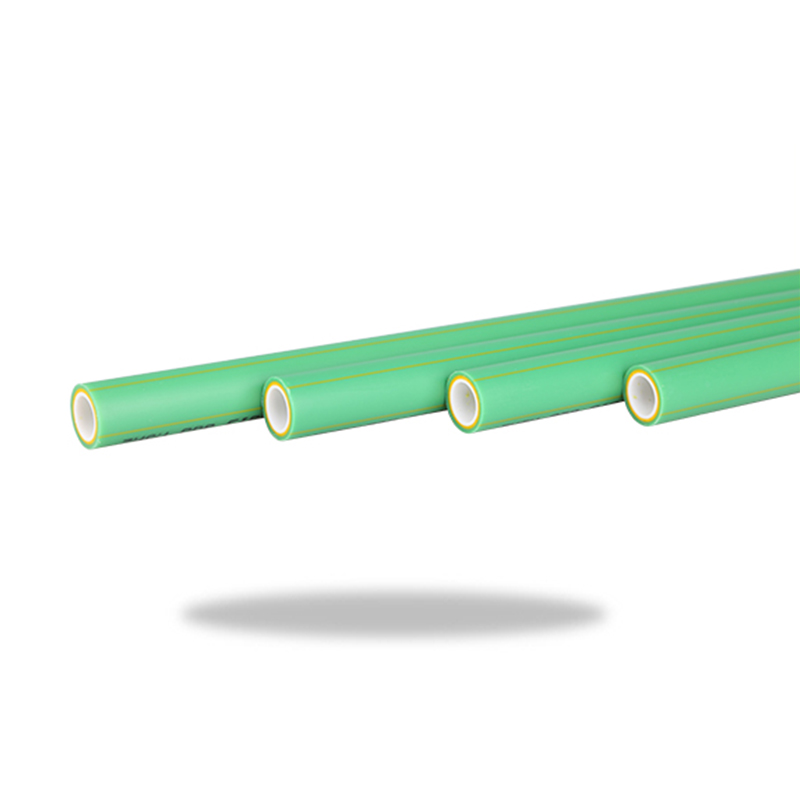

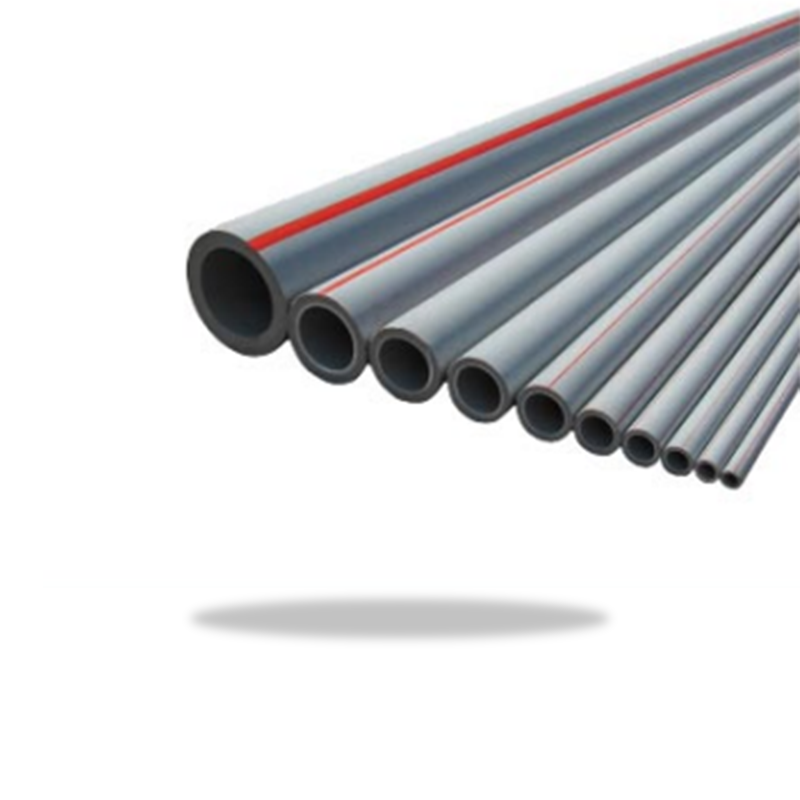

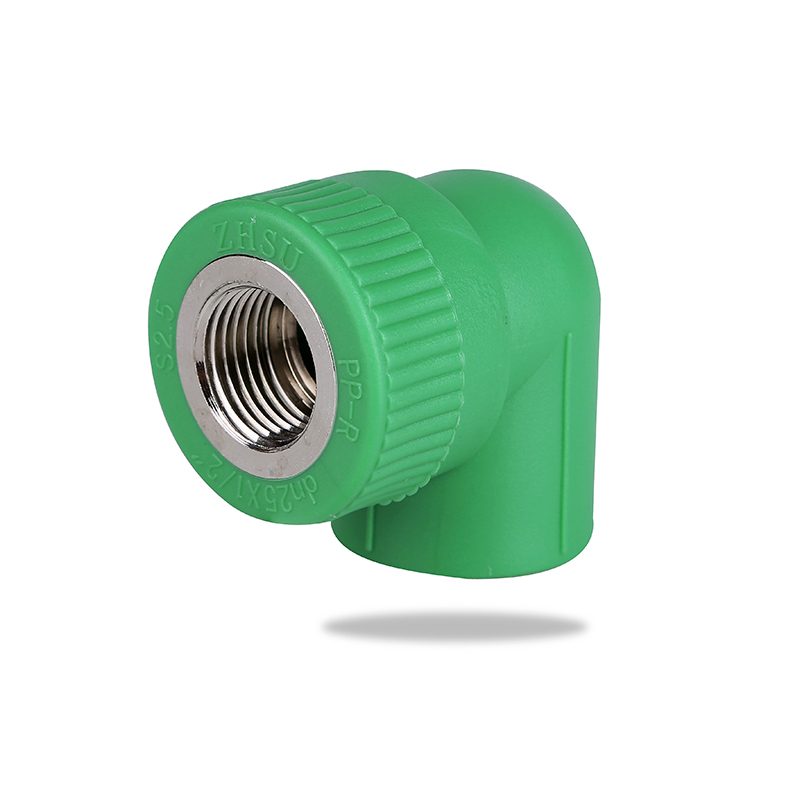

ZHSU PPR bağlantı parçaları polipropilen rastgele kopolimer, toksik olmayan, ...

Detaylara bakın

简体中文

简体中文