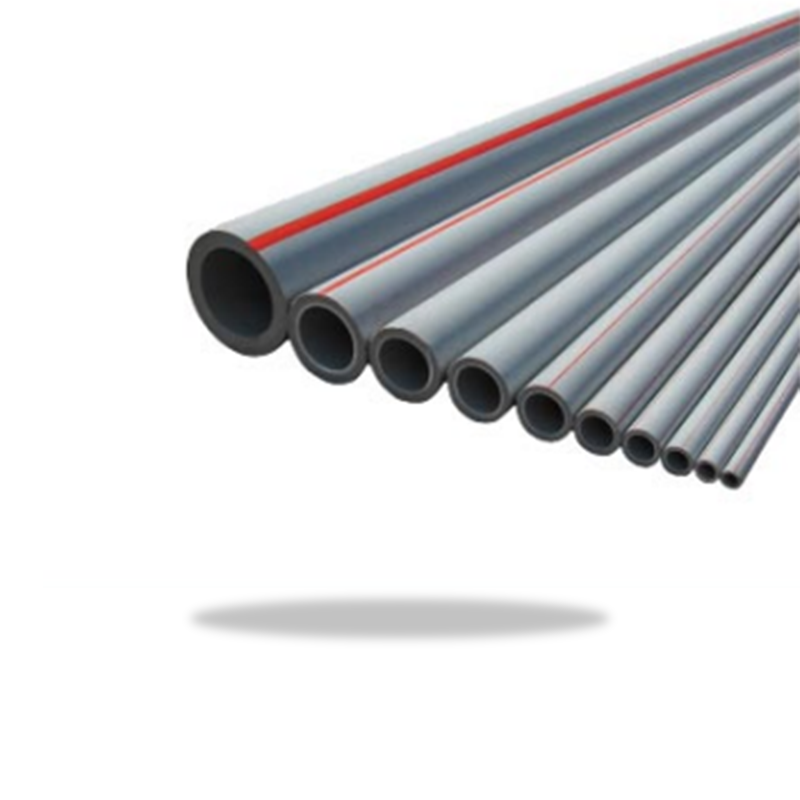

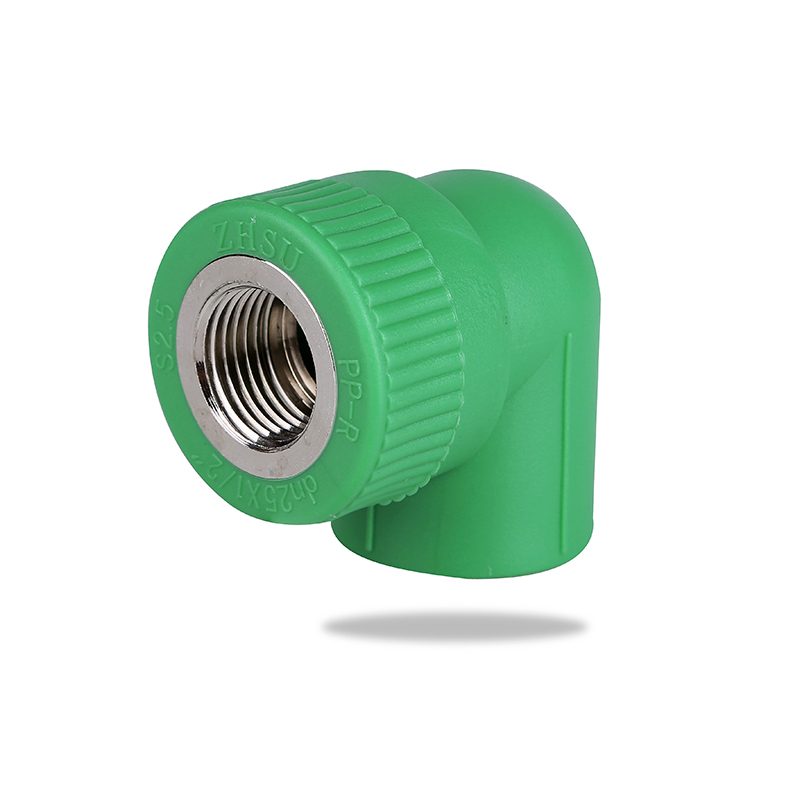

Modern bina su temini sistemlerinde, PPR takma iyi korozyon direnci, kaynaklanabilirlik ve çevre koruma performansı nedeniyle sıcak ve soğuk su borusu bağlantılarında yaygın olarak kullanılmaktadır. Bununla birlikte, merkezi ısıtma sistemleri veya yüksek katlı bina sıcak su dolaşım sistemleri gibi yüksek sıcaklık ve yüksek basınç koşulları altında, PPR boru bağlantı parçaları genellikle sızdırmazlık arızası, termal genleşme deformasyonu ve arayüz sızıntısı gibi problemlerle karşı karşıyadır. Sızdırmazlık performansını ve bağlantı güvenilirliğini bu koşullar altında artırmak için, malzeme modifikasyonu, yapısal optimizasyon, kurulum süreci iyileştirmesi ve sistem tasarımı gibi yönlerden kapsamlı bir şekilde geliştirilmelidir.

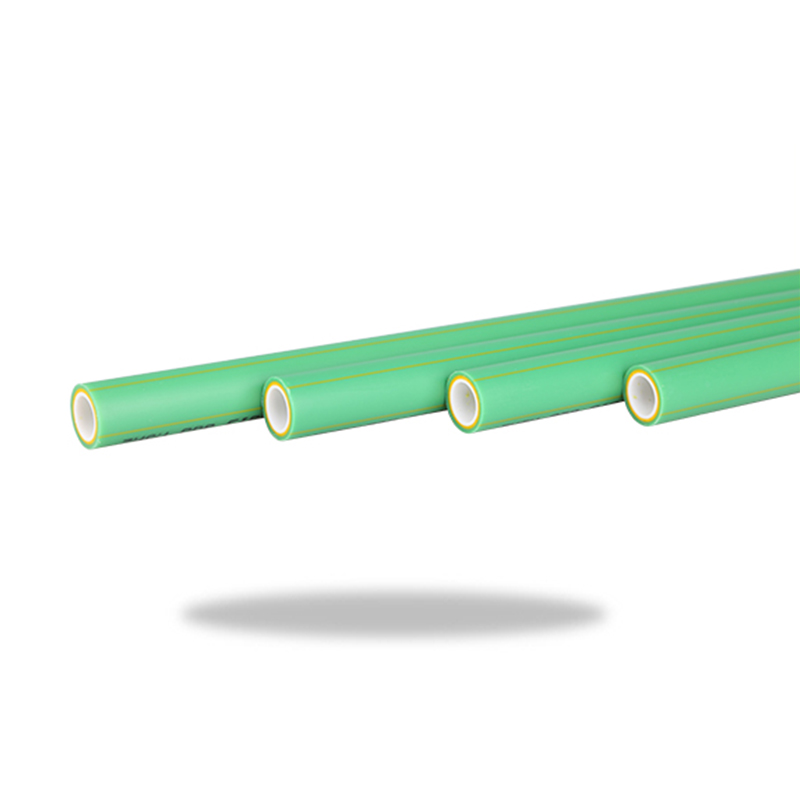

Yüksek performanslı PPR hammaddelerinin optimize edilmesi, sızdırmazlığı sağlamak için temeldir. Sıradan PPR malzemeleri, uzun süreli yüksek sıcaklık altında sürünmeye eğilimlidir, bu da arayüzlerin gevşemesine veya hatta sızmasına neden olur. Bu nedenle, yüksek moleküler ağırlık ve düşük erime sıcaklığına sahip özel PPR hammaddelerinin kullanılması ve ısı yaşlanma direncini ve uzun süreli mekanik stabilitesini arttırmak için uygun miktarlarda antioksidan ve stabilizatör eklenmesi önerilir. Bazı üst düzey ürünler, malzemenin yoğunluğunu iyileştirerek sızdırmazlık yüzeyleri arasındaki uyum ve basınç direncini arttırmak için nano modifiye edilmiş PPR kompozit malzemeleri de kullanabilir.

Boru bağlantı parçalarının yapısal tasarımını optimize etmek, sızdırmazlık etkisini iyileştirmek için çok önemlidir. Geleneksel PPR boru bağlantı parçaları çoğunlukla düz ağızlı yerleştirmeyi benimser, ancak eksenel yer değiştirme yüksek basınçlı ortamda meydana gelmeye eğilimlidir. Konik bir soket yapısı veya bir çift katmanlı sızdırmazlık aşaması tasarımı eklenerek, boru yerleştirildikten sonra daha sıkı bir temas yüzeyi oluşturulabilir ve sıcak eriyik işlemi sırasında daha güçlü bir füzyon bölgesi oluşturulabilir, böylece basınç dalgalanmalarının neden olduğu mikro sızıntıyı etkili bir şekilde önleyebilir.

Sıcak eriyik bağlantı işleminin sıkı kontrolü, sızdırmazlık performansını sağlamak için anahtar bir bağlantıdır. Yapım işlemi sırasında, ısıtma sıcaklığının 260 ± 5 ℃ aralığında sabit olduğundan emin olmak için sabit bir sıcaklık sıcak eriyik kaynak makinesi kullanılmalı ve ısıtma süresi ve yerleştirme derinliğinin boru çapına göre doğru bir şekilde kontrol edilmesi gerekir. Aşırı ısınma nedeniyle malzemenin karbonizasyonundan veya yetersiz kaynaktan kaçının, bu da arayüz mukavemetinde bir azalmaya yol açacaktır. Ek olarak, kaynaktan sonra, kaynak kalitesini etkileyen dış kuvvet bozukluğunu önlemek için arayüz hareketsiz tutulmalı ve soğutulmalıdır.

Anahtar konumlara yardımcı sızdırmazlık öğeleri kurmak da etkili bir teknik araçtır. Örneğin, yüksek sıcaklığa dayanıklı EPDM kauçuk contalar veya flanş bağlantılarında veya valf arayüzlerinde PTFE sızdırmazlık halkaları kullanmak, PPR boru hattı sistemi ve metal parçaları arasında çift sızdırmazlık bariyeri oluşturabilir, bu da genel sistemin sızdırmazlık stabilitesini ve uyarlanabilirliğini daha da artırabilir.

Makul sistem tasarımı ve kurulum ve bakımı göz ardı edilmemelidir. Yüksek sıcaklık ve yüksek basınçlı ortamlarda, boru hattının termal genleşme katsayısı tam olarak dikkate alınmalı ve genişleme derzleri ve sabit braketler, stres konsantrasyonu nedeniyle gevşek arayüzlerden kaçınmak için makul olarak ayarlanmalıdır. Aynı zamanda, boru hattı sisteminin çalışma durumunun düzenli olarak incelenmesi ve potansiyel sızıntı noktalarının zamanında tespiti ve tedavisi, PPR uyumunun hizmet ömrünün genişletilmesine yardımcı olacaktır.

Yüksek performanslı malzemeler seçilerek, yapısal tasarımı optimize ederek, sıcak eriyik süreçlerini standartlaştırarak, yardımcı sızdırmazlık teknolojisi getirerek ve sistem tasarımını ve bakımını güçlendirerek, yüksek sıcaklık ve yüksek basınç koşulları altında PPR takılmasının sızdırmazlık performansı ve bağlantı güvenilirliği önemli ölçüde iyileştirilebilir, bu da modern binalar daha güvenli ve daha kararlı su besleme çözümleri ile sağlayabilir.

简体中文

简体中文